Nowoczesne technologie w przemyśle tłoczenia

W dzisiejszym przemyśle produkcyjnym, nowoczesne technologie odgrywają kluczową rolę w rewolucjonizowaniu procesów tłoczenia blach oraz obróbki skrawaniem. Wykorzystanie zaawansowanych systemów sterowania numerycznego (CNC) oraz automatycznych linii produkcyjnych pozwala na osiągnięcie precyzji i wydajności, których dawno nie widziano w tradycyjnych metodach obróbki metali. Nowoczesne rozwiązania, takie jak inteligentne czujniki oraz systemy monitoringu parametrów pracy maszyn, umożliwiają ciągłą optymalizację procesów, minimalizując przestoje oraz zwiększając bezpieczeństwo produkcji. Przykładem innowacyjnego podejścia do tłoczenia jest integracja robotycznych systemów, które w sposób zautomatyzowany kierują operacjami, co pozwala na płynniejsze i bardziej precyzyjne wykonywanie skomplikowanych operacji. Dzięki temu, przedsiębiorstwa mogą nie tylko obniżać koszty produkcji, lecz również reagować na dynamicznie zmieniające się wymagania rynku. W kontekście rosnącego znaczenia automatyzacji w sektorze przetwórstwa metali, warto również przyjrzeć się specjalistycznym rozwiązaniom oferowanym przez tłoczniki, które stanowią doskonały przykład synergii tradycyjnych metod obróbki z najnowszymi technologiami. Inwestycje w takie rozwiązania przyczyniają się do zwiększenia konkurencyjności oraz umożliwiają realizację złożonych projektów przy zachowaniu najwyższych standardów jakości.

Innowacyjne rozwiązania w obróbce skrawaniem

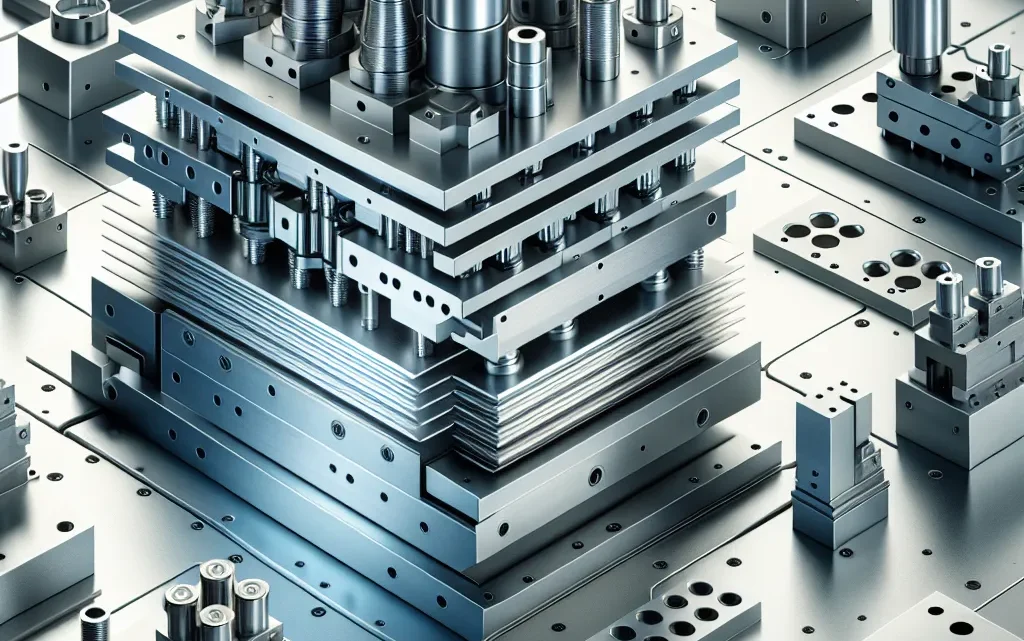

W dynamicznym środowisku przemysłowym, tłoczniki w akcji reprezentują nowoczesne podejście do tłoczenia blach, gdzie inovacyjne rozwiązania w obróbce skrawaniem stanowią kluczowy element podnoszenia efektywności produkcji. W dzisiejszych zakładach przemysłowych, połączenie zaawansowanych technologii z precyzyjną obróbką skrawaniem umożliwia osiągnięcie najwyższych standardów jakości przy jednoczesnym skróceniu czasu produkcji. Nowoczesne tłoczniki, wyposażone w inteligentne systemy automatyzacji, doskonale współgrają z innowacyjnymi rozwiązaniami oferowanymi w zakresie obróbki skrawaniem, co pozwala na dynamiczną adaptację do zmieniających się wymagań rynkowych. Te zaawansowane technologie przyczyniają się do optymalizacji procesów, minimalizacji strat materiałowych oraz zwiększenia precyzji wykonywanych operacji, co czyni tłoczenie blach i obróbkę skrawaniem niezastąpionymi elementami współczesnej produkcji. W rezultacie, przedsiębiorstwa inwestujące w nowoczesny sprzęt oraz rozwiązania inżynieryjne zyskują przewagę konkurencyjną, stawiając na innowacyjne technologie, które wprowadzają na rynek produkty spełniające najwyższe standardy jakości i efektywności.

Automatyzacja tłoczników – rewolucja produkcyjna

Automatyzacja tłoczników to kluczowy element rewolucji produkcyjnej w nowoczesnym tłoczeniu blach i obróbce skrawaniem. Dzisiejsze systemy automatyzacji umożliwiają precyzyjne sterowanie procesami wykorzystującymi technologię Industry 4.0, co przekłada się na zwiększenie wydajności oraz redukcję błędów produkcyjnych. Dzięki kompleksowym rozwiązaniom automatyki, takim jak inteligentne systemy sterowania CNC oraz integracja zaawansowanych robotów przemysłowych, tłoczniki zyskują nową jakość, przekształcając tradycyjne metody produkcji w dynamiczne procesy o wysokiej elastyczności. Wdrażanie cyfrowych systemów monitoringu oraz analizy danych pozwala na bieżąco optymalizować parametry obróbki, co skutkuje nie tylko skróceniem czasu produkcji, ale również podniesieniem jakości finalnych wyrobów. Automatyzacja tłoczników stanowi fundament nowoczesnej produkcji, w której innowacyjne podejścia do tłoczenia blach łączą się z zaawansowaną obróbką skrawaniem, gwarantując rosnącą konkurencyjność i adaptację do dynamicznie zmieniającego się rynku. Rozwiązania te umożliwiają także szybką reakcję na zmieniające się wymagania klientów, podkreślając wagę elastyczności i zrównoważonego rozwoju w sektorze produkcyjnym.

Wpływ cyfryzacji na procesy przetwórcze

W dobie cyfryzacji tradycyjne podejście do tłoczenia blach i obróbki skrawaniem ewoluuje w kierunku nowoczesnych technologii, które rewolucjonizują procesy przetwórcze. Tłoczniki w akcji, czyli zmechanizowane systemy wyposażone w zaawansowane oprogramowanie sterujące, pozwalają na precyzyjne i efektywne ustawienie parametrów operacyjnych, co przekłada się na wyższą jakość produkcji oraz zmniejszenie strat materiałowych. Dzięki cyfrowym systemom monitorowania i analizy, możliwe staje się bieżące dostosowywanie procesów, co redukuje błędy oraz poprawia wydajność linii produkcyjnych. Wpływ cyfryzacji na procesy przetwórcze stał się kluczowym aspektem, ponieważ integracja internetu przemysłowego (IIoT) z maszynami tłoczącymi umożliwia zbieranie i przetwarzanie ogromnych ilości danych w czasie rzeczywistym. Takie rozwiązania przyczyniają się nie tylko do optymalizacji pracy tłoczników, ale również wpływają na rozwój technologii obróbki skrawaniem, umożliwiając tworzenie bardziej precyzyjnych komponentów o skomplikowanych kształtach. Nowoczesne systemy automatyzacji pozwalają na zdalne sterowanie maszynami oraz monitorowanie ich stanu, co w efekcie zapewnia ciągłość produkcyjną oraz większe bezpieczeństwo procesów. Cyfryzacja staje się więc nieodzownym elementem współczesnych zakładów przemysłowych, gdzie integracja systemów kontroli jakości i predykcyjnego utrzymania ruchu zwiększa konkurencyjność firm na dynamicznie zmieniającym się rynku.